Reducir los costes de electricidad en un 80%

Reducir los costes de electricidad en un 80%

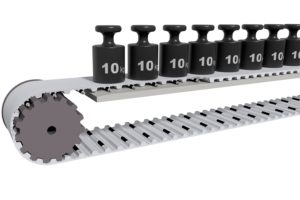

Correa de rodillos de poliuretano BRECOroll. Foto: BRECO

Innovadora correa de rodillos de poliuretano BRECOroll para sistemas de manipulación de materiales

Todo el mundo habla de los costes de la energía y las posibilidades de ahorro son limitadas. La BRECOroll, una innovación de BRECO Antriebstechnik en Porta Westfalica, abre el camino a la industria en las plantas con transmisiones por correa de transporte largas a reducir significativamente el consumo de energía y a motores de accionamiento más pequeños y baratos.

Las correas dentadas que se utilizan para tareas de transporte de materiales suelen ser muy largas. El ramal de carga de la correa se encuentra casi siempre en un carril de soporte, que guía la correa lateralmente y que absorbe las fuerzas de peso de las piezas que se encuentran sobre la correa y de la propia correa.

Esto crea fricción entre la correa y el carril de soporte. La mayor parte de la potencia de accionamiento se utiliza para superar este autobloqueo del sistema. La transmisión se carga con grandes fuerzas, genera calor y funciona con poca eficiencia.

Por lo tanto, las correas dentadas para el transporte de materiales se recubren en serie con un tejido en el lado del diente. Esto reduce el coeficiente de fricción entre la correa dentada y el carril de soporte de . Con la reducción de la fricción a la mitad, las correas dentadas alcanzan un alto rendimiento de funcionamiento con un bajo índice de desgaste.

Lo que queda es todavía un consumo de energía importante causado por la fricción entre la correa dentada y el carril de soporte. Debido a la baja potencia de accionamiento de los motores de 0,38 a 2 kW, no se prestó hasta ahora mayor atención al consumo de energía en la práctica. Un error de apreciación, como muestra un pequeño ejemplo de cálculo:

Gráfico: BRECO

Ejemplo de cálculo de la potencia de fricción

Para una cinta de transporte que debe transportar 20 piezas de 10 kg cada una, es decir una carga total de 200 kg, con v=1 m/s, es la pérdida de potencia o potencia de fricción Pᵥ:

Pᵥ= μ ∙ m ∙ g ∙ v

=0,5 ∙ 200 kg ∙ 10 m/s² ∙ 1 m/s

=1 kW

Los motores de engranaje helicoidal más utilizados tienen una eficiencia total de aproximadamente 0,75. Aquí se puede despreciar la eficacia de la transmisión por correa (sin carril de soporte). En nuestro ejemplo, el motor tiene que proporcionar 1,0 kW/0,75 = 1,33 kW para la potencia de fricción entre la correa y el carril de soporte. En el funcionamiento de un solo turno, el tiempo de funcionamiento anual de la máquina es de unas 1.600 horas considerando los valores medios de los días festivos, las vacaciones, los días de enfermedad, el mantenimiento, etc. El consumo anual de electricidad debido a la fricción asciende por lo tanto en el funcionamiento de un solo turno por cada transmisión por correa a 2.133 kWh. Esto corresponde aproximadamente al consumo anual de electricidad de un hogar de 2 personas. Con varias transmisiones por correa y un funcionamiento de 2/3 turnos aumenta la pérdida de potencia hasta un nivel al que se debe prestar atención por razones de costes de funcionamiento y la huella de carbono. ¿Cuál es la solución?

Del rozamiento por deslizamiento al rozamiento por rodadura

La idea de que las fuerzas de peso al carril de soporte no sean transferidas a través de una cabeza de diente deslizante, sino a través de rodillos, es obvia, pero no fácil de resolver. Los conceptos con rodillos en el carril de soporte demostraron ser demasiado costosos y desventajosos para el funcionamiento de la correa dentada. La solución: Integrar los rodillos en el diente de la correa.

Comportamiento del engrane de los dientes de la BRECOroll.

Ilustración: BRECO

El engrane de los dientes en la polea de correa no cambia

Una condición básica para la posición de los rodillos es que éstos deben sobresalir por encima de la cabeza del diente, de modo que los rodillos y no las cabezas de los dientes estén apoyados en el carril de soporte. Sin embargo, para evitar que los rodillos levanten la correa dentada al entrar en la polea de correa y provoquen altas fuerzas forzadas fue seleccionada especialmente la T20. La correa dentada T es un denominado portador de espacios. Las cabezas de los dientes de la correa no tocan la base del diente de la polea de correa. Este espacio es de 0,8 mm en la T20. Así, el rodillo puede sobresalir unas décimas de la cabeza del diente y asumir su función de desviar las fuerzas sobre el carril de soporte. En la polea de correa, el rodillo "flota" libremente en el espacio entre dientes, por así decirlo. El diámetro del rodillo está dimensionado para que no sobresalga del flanco del diente de la correa. De esta forma la BRECOroll T20 funciona excelentemente en cada polea de correa estándar. Por cierto: Los elementos de tracción no son interrumpidos por el rodillo.

Reducción del coeficiente de fricción

La BRECOroll ofrece un coeficiente de fricción de +-0,1 y causa por lo tanto sólo un 20% de la pérdida de potencia original (0,2 kW) en comparación con una correa dentada con recubrimiento PAZ. En nuestro ejemplo de cálculo, la BRECOroll ahorra un total de 1.706 kWh por correa de los 2.133 kWh anuales en un funcionamiento de un solo turno. Y: El motor de accionamiento se puede dimensionar 0,93 kW (0,8 kW/0,75) más pequeño.

La BRECOroll se puede utilizar a velocidades de hasta 1 m/s y con cargas superficiales de hasta 3 kg por rodillo (3kg/ 40cm²). Estos límites son completamente suficientes para la mayoría de las tareas de transporte de materiales en los procesos de fabricación automatizados. Como la BRECOroll se basa en una correa dentada T20 estándar, es un producto que ha sido probado cientos de miles de veces y, con su pérdida de potencia reducida, ayuda a los operadores a reducir los costes de funcionamiento y la huella de carbono de sus plantas.

Garbsen, el 11-05-2023

Mulco-Europe EWIV