Wasserstrahlschneiden bei Zahnriemen: Ein extrem sauberer und präziser Schnitt

Wasserstrahlschneiden bei Zahnriemen: Ein extrem sauberer und präziser Schnitt

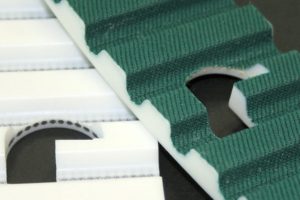

Mittels Wasserstrahltechnik bearbeiteter BRECO®-Transportriemen. Foto: BRECO

Zahnriemen für Transportantriebe sind in der Regel keine Standardware. Rund 70% der bei BRECO produzierten PU-Zahnriemen werden kundenspezifisch bearbeitet. Die große Herausforderung besteht darin, eine flexible und dennoch wirtschaftliche Endbearbeitung der Zahnriemen zu realisieren. Ein wichtiger Schritt war die Weiterentwicklung des Wasserstrahlschneidens. Die Vorteile: Höhere Präzision, geringere Kosten, kürzere Lieferzeiten.

Fachbeitrag von Dr. Thomas Steinert, Geschäftsführer der BRECO Antriebstechnik Breher GmbH & Co. KG

Die immer weiter zunehmende Vielfalt an Produkten im Konsumgüterbereich erfordert eine steigende Flexibilität in der automatisierten Produktion. Folglich müssen auch die dort eingesetzten Zahnriemen-Transportantriebe in einer immer größeren Variantenvielfalt verfügbar sein. Gleichzeitig werden vom Maschinenbau kürzere Lieferzeiten gefordert. Die Bearbeitung von Zahnriemen, wie z. B. das Einbringen von Bohrungen und Konturen, ist jedoch relativ zeit- und kostenintensiv und alles andere als trivial, denn man hat es mit einem Verbund aus zwei völlig unterschiedlichen Materialien zu tun: Auf der einen Seite das relativ weiche Polyurethan und auf der anderen Seite die hochfesten und recht harten Zugträger aus Stahl. BRECO setzt abhängig von der Aufgabenstellung unterschiedliche Bearbeitungsverfahren ein.

Bohren, Fräsen, Stanzen

Die klassische spanende Bearbeitung mittels Bohren und Fräsen eignet sich besonders gut für das PU und wird gerne für Taschen oder Ähnliches verwendet. Allerdings sind die Zugträger im Zahnriemen für den Fräser tabu. Die feinen Filamente würden die Schneiden des Fräsers schnell verschleißen lassen und sich im Extremfall um den Fräser wickeln und zum Werkzeugbruch führen. Gebohrt wird deshalb auch nur in Bereichen, in denen keine Zugträger liegen. Im Vergleich zur spanenden Bearbeitung ermöglicht das Stanzen Durchbrüche durch das PU und die Zugträger. Beim Stanzen kommt es durch die hohen Passivkräfte vor dem eigentlichen Schneid- bzw. Abscherprozess zu einer Verformung und Verdrängung des weichen Kunststoffs. Dies macht sich vor allem bei größeren Wandstärken durch eine sichtbare Einschnürung an den Schneidflächen bemerkbar. Gestanzte Konturen sind daher nicht so präzise wie spanend bearbeitete. Das Stanzen eignet sich z. B. gut für die Verbindung von zwei Zahnriemenenden. Diese erhalten mittels Stanzen eine fingerartige Kontur und werden anschließend miteinander verschweißt.

Wasserstrahlschneiden ermöglicht sehr maßhaltige Konturen und besonders winklige Schneidflächen. Ebenso ist eine Beschichtung mit Polyamid möglich. Foto: BRECO

Wasserstrahlschneiden

Das Wasserstrahlschneiden bietet im Vergleich zu den zuvor genannten Verfahren den großen Vorteil, dass es durch beide Materialien beliebige Konturen ohne zusätzliche Werkzeugkosten schneiden kann. Mit diesem Verfahren entfallen die sonst üblichen Passivkräfte, die beim Stanzen unvermeidlich sind. Auch Grate bilden sich nicht, die beim Zerspanen auf der Fräseraustrittseite stets entstehen.

Die Konturen sind sehr maßhaltig und die Schneidflächen besonders winklig. Durch schnelle Trocknung nach dem Schnitt und den hervorragenden Rostschutz ist Korrosion trotz des Wasserkontaktes an den aufgeschnittenen Zugträgern kein Thema. Die feinen Filamente bestehen aus einem hochlegierten Stahl und sind einzeln verzinkt. Reklamationen aufgrund von Zugträgerkorrosion gab es bisher nicht.

Technologisch betrachtet ist das Wasserstrahlschneiden ein hervorragendes, aber leider auch sehr teures Bearbeitungsverfahren mit einem hohen Wartungsaufwand.

Intermittierender Bearbeitungsprozess limitiert die Wirtschaftlichkeit

Da der Verfahrweg der X-Achsen von Fräs-, Bohr- und Wasserstrahlmaschinen begrenzt ist, kann man Zahnriemen ohne weitere Hilfsmittel je nach Tischgröße der Maschine nur in Abschnitten von zirka 500 bis 750 mm bearbeiten. Hat die Maschine das Lochbild abgefahren, löst der Mitarbeiter die Spannvorrichtung, legt den Zahnriemen um eine Bearbeitungslänge von Hand weiter, spannt ihn wieder und startet das nächste Bearbeitungsbild. Es kann durchaus vorkommen, dass in einen PU-Riemen von 30 Meter Länge 1200 Löcher eingebracht werden müssen. Die besondere Herausforderung bei der Bearbeitung der Zahnriemen – ob gefräst, gebohrt, gestanzt oder mit Wasserstrahl geschnitten – besteht in dem großen Anteil der Rüstzeit an der gesamten Bearbeitungszeit.

Eine Methode, viele Möglichkeiten: Mit dem Wasserstrahlschneiden ergeben sich viele neue Lösungsansätze. Foto: BRECO

Kontinuierlicher Bearbeitungsprozess für mehr Wirtschaftlichkeit

Bei BRECO hat man schon vor vielen Jahren damit begonnen, an die Bohr und Fräsmaschinen speziell konstruierte Zahnriementriebe zu adaptieren. Sie nehmen den zu bearbeitenden PU-Zahnriemen auf. Dieser wird unter dem Werkzeug in X-Richtung umlaufend entsprechend dem Bohr- bzw. Fräsbild bzw. der Teilung weiter getaktet. Die Positionierung des Zahnriemens zum Werkzeug erfolgt dabei entweder mit verzahnten Niederhaltern oder direkt über den Zahnriemenantrieb. Für die Bearbeitung von endlicher BRECO-Meterware wird diese in einem vorgelagerten Prozess durch Verschweißen endlos gemacht und nach der Bearbeitung wieder aufgetrennt. Durch den an der Maschine umlaufenden Zahnriemen entfällt das häufige und zeitraubende Umspannen und der Bearbeitungsprozess läuft kontinuierlich bis zur letzten Bohrung ab. Dieses Verfahren nutzen wir für die Fräs- und Bohrbearbeitung für Riemenlängen von 1,1 m bis 32 m. Mit einer zusätzlich anbaubaren, kaskadierten Riemenumlenkung kann man das Spektrum nach oben auf bis zu 193 m erweitern.

Der Schneidprozess läuft vollautomatisch unter Wasser ab. Die verstellbaren Umlenkscheiben erweitern das Riemenlängenspektrum auf bis zu 14,5 m Länge. Foto: BRECO

Neu entwickelte Wasserstrahlschneidmaschine für die Zahnriemenbearbeitung

Um für BRECO®-Zahnriemen eine individuelle und dennoch möglichst wirtschaftliche Bearbeitung bieten zu können, hat BRECO die bei der Zerspanung bereits seit Jahren erfolgreich genutzte Integration eines Triebs für den zu bearbeitenden Riemen in die Bearbeitungsmaschine auf den Wasserstrahlprozess übertragen. Ein Umbau marktgängiger Wasserstrahlschneidmaschinen war leider nicht möglich, so dass eine Neuentwicklung mit einem Sondermaschinenbauer anstand. Die gewünschte Umstellung auf einen unter dem Wasserstrahl vorbeilaufenden Riementrieb führte konstruktiv zu der Problemstellung, dass das Untertrum nicht vom Wasserstrahl getroffen werden darf. Dies kann zum einen durch einen nach oben um den Schneidkopf herum geführten Riemenlauf, zum anderen durch eine Verschleißplatte zwischen Ober- und Untertrum, die den Wasserstrahl „abfängt“, gelöst werden. Eine im Vorfeld durchgeführte Studie zeigte uns, dass kleinere und mittlere Riemenlängen besonders häufig mittels Wasserstrahlschnitt bearbeitet werden müssen. Der Realisierung einer möglichst kleinen Mindestriemenlänge kam daher besondere Bedeutung zu. Die Führung des Riementriebs oberhalb des Schneidkopfes hätte zu Mindestlängen von ca. 2,5 m geführt. Deshalb entschieden wir uns für die Lösung mit der Verschleißplatte. Um möglichst wenig Zeit für die Umrüstung auf ein anderes Zahnriemenprofil zu benötigen, wird der Zahnriemen mit einem Servoantrieb positioniert. Eine verstellbare Riemenumlenkung erweitert die maximale Riemenlänge auf beachtliche 14,5 m. Die Mindestlänge beträgt dennoch nur 1,1 m.

Unter dem Zahnriemen im Bereich des Schneidkopfes befindet sich eine schräg angeordnete Verschleißplatte, die den Strahl ablenkt und so verhindert, dass das Untertrum vom Wasserstrahl getroffen wird. Foto: BRECO

Geringere Kosten und mehr Präzision

Mit der neuen Maschine lassen sich die Schneidkosten für große Lochzahlen signifikant senken. Die Bearbeitungszeit des abgebildeten Zahnriemens mit zirka 6 m Länge konnte auf der neuen Maschine im Vergleich zum intermittierenden Verfahren auf einer konventionellen Wasserstrahlschneidmaschine um etwa 70% gesenkt werden. Die neue Maschine ist sehr erfolgreich im Einsatz. BRECO kann das automatisierte Wasserstrahlschneiden für ein sehr großes Riemenspektrum nutzen und niedrigere Produktionskosten weitergeben. Da sich in Summe auch die Produktionszeiten reduzieren, geht BRECO davon aus, dass Lieferzeiten für PU-Zahnriemen mit hohem Bearbeitungsaufwand um zirka eine Woche reduziert werden können.

Garbsen, 24.08.2022

Mulco-Europe EWIV