Découpe au jet d’eau des courroies dentées : une coupe extrêmement propre et précise

Découpe au jet d’eau des courroies dentées : une coupe extrêmement propre et précise

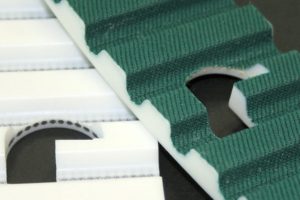

Courroie de convoyage BRECO® usinée par la technologie du jet d’eau. Photo : BRECO

Les courroies dentées pour les entraînements de convoyage ne sont généralement pas des produits standard. Environ 70 % des courroies dentées en PU produites par BRECO sont usinées selon les besoins des clients. Le principal obstacle à surmonter est la réalisation d’un usinage final flexible mais économique des courroies dentées. Une étape importante a été le développement de la découpe au jet d'eau. Avantages : précision accrue, coûts inférieurs, délais de livraison raccourcis.

Article technique de M. Thomas Steinert, directeur de BRECO Antriebstechnik Breher GmbH & Co. KG

La diversité toujours plus grande des produits dans le secteur des biens de consommation exige une flexibilité croissante dans la production automatisée. Par conséquent, les entraînements de convoyage à courroie dentée utilisés dans ce secteur doivent être disponibles dans une variété de versions en constante augmentation. Parallèlement, des délais de livraison inférieurs sont exigés de la construction mécanique. L'usinage des courroies dentées, comme la réalisation de perçages et de contours, est toutefois relativement long et coûteux et est loin d'être simple car il met en jeu un composite constitué de deux matériaux totalement différents : d'un côté, le polyuréthane relativement souple et, de l'autre, les éléments de traction en acier, très résistants et assez durs. BRECO utilise différentes méthodes d’usinage en fonction de la tâche à accomplir.

Perçage, fraisage, estampage

L'usinage classique avec enlèvement de copeaux par perçage et fraisage convient particulièrement bien au PU et est souvent utilisé pour les sacs ou autres. Toutefois, les éléments de traction dans la courroie dentée sont incompatibles avec la fraise. En effet, les filaments fins useraient rapidement les arêtes de coupe de la fraise et, dans les cas extrêmes, s'enrouleraient autour de la fraise, entraînant la rupture de l'outil. C'est pourquoi le perçage n'est effectué que dans les zones dépourvues d’éléments de traction. Par rapport à l'usinage avec enlèvement de copeaux, le poinçonnage permet de traverser le PU et les éléments de traction. Lors du poinçonnage, les forces passives élevées exercées avant l’opération de découpe ou de cisaillement proprement dite entraînent une déformation et un refoulement du plastique souple. Cela se remarque, surtout dans le cas de parois épaisses, par un rétrécissement visible sur les surfaces de coupe. Les contours estampés ne sont donc pas aussi précis que les contours usinés. Le poinçonnage convient bien, par exemple, pour relier les extrémités de deux courroies dentées. Elles reçoivent un contour en forme de doigt par estampage et sont ensuite soudées entre elles.

La découpe au jet d'eau permet d'obtenir des contours aux dimensions très précises et des surfaces de coupe aux angles particulièrement nets. Un revêtement en polyamide est également possible. Photo : BRECO

Découpe au jet d’eau

Par rapport aux procédés mentionnés précédemment, la découpe au jet d'eau présente le grand avantage de pouvoir découper n'importe quel contour dans les deux matériaux sans frais d'outillage supplémentaire. Avec ce procédé, il n’y a pas les forces passives habituelles, inévitables avec l’estampage. Il n'y a pas non plus de bavures qui se forment toujours à la sortie de la fraise avec l'usinage.

Les dimensions des contours sont très précises et les surfaces de coupe présentent des angles particulièrement nets. Grâce au séchage rapide après la coupe et à l'excellente protection contre la rouille, la corrosion n'est pas un problème malgré le contact entre les éléments de traction coupés et l'eau. Les filaments fins sont fabriqués dans un acier fortement allié et galvanisés individuellement. Nous n’avons eu jusqu’à présent aucune réclamation due à la corrosion des éléments de traction.

Sur le plan technologique, la découpe au jet d'eau est un excellent procédé d'usinage, malheureusement aussi très coûteux et nécessitant une maintenance importante.

Le procédé d'usinage intermittent limite la rentabilité

Comme la course des axes X des fraiseuses, perceuses et machines à jet d'eau est limitée, il n'est possible d'usiner les courroies dentées sans autres accessoires que par sections d'environ 500 à 750 mm, en fonction des dimensions de la table de la machine. Une fois que la machine a exécuté le schéma de perçage, l'opérateur desserre le dispositif de serrage, avance manuellement la courroie dentée d'une longueur d'usinage, la tend à nouveau et lance l’opération d'usinage suivante. Il faut parfois percer 1200 trous dans une courroie en PU de 30 mètres de longueur. Le problème particulier de l'usinage des courroies dentées, qu'elles soient fraisées, percées, estampées ou découpées au jet d'eau, réside dans la part importante du temps de préparation par rapport au temps total d'usinage.

Une méthode, de nombreuses possibilités : la découpe au jet d'eau ouvre la voie à de nombreuses solutions nouvelles. Photo : BRECO

Procédé d’usinage en continu pour une rentabilité accrue

Chez BRECO, il y a de nombreuses années déjà que nous avons commencé à adapter aux perceuses et aux fraiseuses des entraînements à courroie dentée de conception spéciale. Ils reçoivent la courroie dentée en PU à usiner. Celle-ci continue à avancer sous l'outil dans la direction X en fonction du schéma de perçage ou de fraisage ou du pas. Le positionnement de la courroie dentée par rapport à l'outil est assuré alors soit avec des serre-flancs dentés, soit directement par l'entraînement de la courroie dentée. Pour l’usinage des produits finis BRECO vendus au mètre, ceux-ci sont fabriqués sans fin par soudage lors d'un processus en amont, puis à nouveau séparés après l’usinage. Grâce à la courroie dentée qui tourne sur la machine, il n'est plus nécessaire de procéder aux serrages et desserrages fréquents qui prennent du temps et l'usinage se déroule en continu jusqu'au dernier trou. Nous utilisons ce procédé pour le fraisage et le perçage de courroies d’1,1 m à 32 m de longueur. Avec un renvoi de courroie en cascade pouvant être ajouté, il est possible d'augmenter la longueur jusqu'à 193 mètres.

L’opération de découpe se déroule sous l’eau de manière entièrement automatique. Les poulies de renvoi réglables permettent de porter la plage de longueurs de courroies à 14,5 mètres. Photo : BRECO

Nouvelle machine de découpe au jet d'eau pour l'usinage de courroies dentées

Afin de pouvoir proposer un usinage personnalisé et cependant le plus rentable possible pour les courroies dentées BRECO®, BRECO a transposé au procédé avec jet d’eau l’intégration d’un entraînement pour la courroie à usiner dans la machine d'usinage, déjà utilisée avec succès depuis des années dans l'usinage avec enlèvement de copeaux. Du fait qu’il n'était malheureusement pas possible de modifier les machines de découpe au jet d'eau commercialisées, un nouveau développement s'imposait avec un constructeur de machines spéciales. Le passage souhaité à un entraînement de courroie passant sous le jet d'eau a posé un problème de construction : la partie inférieure ne doit pas entrer en contact avec le jet d'eau. Ce problème peut être résolu d'une part par un passage de la courroie autour de la tête de coupe vers le haut et, d'autre part, par une plaque d'usure entre les parties supérieure et inférieure qui « arrête » le jet d'eau. Une étude préalable a montré que les courroies de petites et moyennes longueurs devaient être souvent usinées par découpe au jet d'eau. La réalisation de la plus petite longueur minimale de courroie possible a donc revêtu une importance particulière. Le guidage de l'entraînement de la courroie au-dessus de la tête de découpe aurait entraîné des longueurs minimales d'environ 2,5 m. C’est pourquoi nous avons opté pour la solution avec plaque d’usure. Afin de passer le moins de temps possible en réglages pour un autre profil de courroie dentée, celle-ci est positionnée à l'aide d'une servocommande. Un renvoi de courroie réglable porte la longueur maximale de la courroie à la distance considérable de 14,5 mètres. Cependant, la longueur minimale est de seulement 1,1 m.

Sous la courroie dentée, dans la zone de la tête de coupe, une plaque d'usure inclinée dévie le jet et empêche ainsi que la partie inférieure entre en contact avec le jet d'eau. Photo : BRECO

Coûts inférieurs et précision accrue

La nouvelle machine permet de réduire significativement les coûts de découpe pour un grand nombre de trous. Il a été possible de réduire d’environ 70 % le temps d'usinage de la courroie dentée représentée, d'une longueur d'environ 6 m, sur la nouvelle machine par rapport au procédé intermittent sur une machine de découpe au jet d'eau classique. La nouvelle machine donne entière satisfaction en service. BRECO peut utiliser la découpe au jet d'eau automatisée pour une très large gamme de courroies et répercuter des coûts de production inférieurs. Du fait que les temps de production sont également réduits, BRECO estime que les délais de livraison des courroies dentées en PU nécessitant un usinage important peuvent être réduits d'environ une semaine.

Garbsen, le 24/08/2022

Mulco-Europe EWIV